TOTAL PRODUCTIVE MAINTENANCE - PENGERTIAN TPM, SEJARAH, 8 PILAR

Jumat, 21 September 2018

1 Komentar

TPM dalam industri diartikan sebagai suatu sistem yang digunakan untuk memelihara dan meningkatkan kualitas produksi melalui perawatan perlengkapan dan peralatan kerja.

Sasaran utama TPM adalah mewujudkan zero ABCD yakni tidak ada accident, breakdown, crisis, serta defect.

Sejarah TPM sendiri diperkenalkan oleh Nippondenso yang merupakan perusahaan pemasok toyota di Jepang.

Tujuan daripada TPM adalah untuk meningkatkan produktivitas pada perlengkapan dan peralatan produksi dengan investasi perawatan yang seperlunya sehingga mencegah terjadi 6 kerugian besar yaitu :

- Breakdown, kerugian akibat rusaknya mesin.

- Setup and adjustments, kerugian yang diakibatkan perlunya perlunya persiapan ulang peralatan dan perlengkapan kerja .

- Small Stops, kerugian akibat terjadinya gangguan yang menyebabkan mesin tidak dapat beroperasi secara optimal.

- Slow Running, kerugian yang terjadi karena mesin berjalan lambat tidak sesuai dengan kecepatan yang diinginkan.

- Statup Defect, kerugian yang diakibatkan terjadi cacat saat startup (saat awal mesin beroperasi).

- Production Defect, kerugian yang terjadi karena banyaknya produk yang cacat dalam proses produksi.

Penerapan TPM (Total Productive Maintenance)

Dalam menerapkan TPM dalam sebuah perusahaan harus mengikuti tahapan-tahapan sebagai berikut :

- Melakukan evaluasi awal terhadap tingkat TPM saat ini

- Memperkenalkan konsep TPM dan mempromosikannya

- Membentuk komite TPM

- Menetapkan kebijakan, tujuan dan sasaran TPM

- Merumuskan master plan untuk pengembangan TPM

- Menyelenggarakan pelatihan terhadap semua karyawan dan pihak yang berkepentingan erytama yang berkaitan dengan 8 pilar TPM

- Menerapkan proses-proses persiapan

- Menjalankan semua program dan kebijakan TPM guna untuk mencapai tujuan dan sasaran TPM yang telah ditetapkan.

Manajemen perusahaan memegang peranan yang sangat penting dalam menerapkan konsep TPM dalam perusahaannya. Tanpa dukungan dan komitmen yang kuat dari manajemen dan juga kerjasama semua karyawan perusahaan, tujuan dan sasaran program TPM ini akan sulit tercapai.

Dalam mengevaluasi dan mengukur sejauh mana keberhasilan penerapan TPM, alat pengukuran utama yang digunakan adalah "Overall Equipment Effectiveness" atau disingkat dengan "OEE". Secara matematis rumus OEE adalah sebagai berikut :

OEE = Availability x Performance Rate x Quality

Dimana :

Availability = kesiapan atau kesediaan mesin dalam beroperasi

Performance = jumlah unit produk yang dihasilkan oleh mesin dalam waktu yang tersedia

Quality = perbandingan jumlah unit yang baik dengan jumlah unit yang diproduksi

Sejarah Singkat TPM - Bermula dari konsep inovatif dari Jepang yang dapat ditelusuri kembali hingga tahun 1951, setelah pemeliharaan preventif diperkenalkan ke Jepang oleh Amerika Serikat (Demming).

Nippondenso bagian dari toyota, merupakan perusahaan pertama yang memperkenalkan pemeliharaan preventif pada tahun 1960 dengan slogan "Productivity Maintenance With Total Participation". Dalam pemeliharaan preventif, operator memproduksi barang dengan menggunakan mesin dan kelompok pemeliharaan mesin tersebut. Namun dengan tingginya tingkat otomasi Nippondenso, pemeliharaan menjadi masalah karena begitu banyak personil pemeliharaan yang lebih dibutuhkan. Jadi manajemen memutuskan bahwa banyak pemeliharaan rutin atas peralatan akan dilakukan operator sendiri. Kelompok pemeliharaan kemudian terfokus pada masalah yang lebih kompleks dan pekerjaan proyek untuk peningkatan jangka panjang.

Nippondenso telah memiliki lingkaran kualitas yang melibatkan karyawan dalam perubahan. Oleh karena itu, saat ini semua karyawan mengambil bagian dalam melaksanakan pemeliharaan.

Berdasarkan perkembangan ini Nippondenso dianugerahi penghargaan sebagai pabrik yang berbeda dalam mengembangkan dan mengimplementasikan TPM oleh JIPE.

Jadi Nippondenso menjadi perusahaan pertama yang mendapatkan sertifikat TPM, dan Seiichi Nakajima yang saat itu menjabat sebagai Vice Chairman JIOPM kemudian dikenal sebagai bapak TPM.

8 Pilar TPM

Untuk menerapkan konsep TPM (Total Productive Maintenance) dalam sebuah perusahaan manufakturing diperlukan pondasi yang kuat dan pilar yang kokoh. Pondasi TPM adalah 5S, ssedangkan pilar utama TPM terdiri dari 8 pilar . 8 pilar TPM sebagian besar difokuskan pada teknik proaktif dan preventif untuk meningkatkan kehandalan mesin dan peralatan produksi. 8 pilar TPM yaitu :

1. Autonomus Maintenance (perawatan otonomus)

Autonomus maintenance atau jishu hozen merupakan memberikan tanggung jawab perawatan rutin kepada operator seperti pembersihan mesin, pemberian lubrikasi dan inspeksi mesin. Dengan demikian operator memiliki rasa kepemilikan yang tinggi, meningkatkan pengetahuan pekerja terhadap peralatan yang digunakannya. Dengan pilar Autonomus maintenance, peralatan/mesin produksi dapat dipastikan bersih dan terlubrikasi dengan baik serta dapat mengidentifikasikan potensi kerusakan sebelum terjadinya kerusakan yang lebih.

2. Planned Maintenance (perawatan terencana)

Pilar ini menjadwalkan tugas perawatan berdasarkan tingkat rasio kerusakan yang pernah terjadi dapat diprediksikan. Dengan planned maintenance kita dapat mengurangi kerusakan yang terjadi secara mendadak serta dapat lebih baik mengendalikan tingkat kerusakan komponen.

3. Quality Maintenance (perawatan kualitas)

Pilar ini membahas tentang masalah kualitas dengan memastikan peralatan/mesin produksi dapat mendeteksi dan mencegah kesalahan selama produksi berlangsung. Dengan kemampuan mendeteksi kesalahan ini proses produksi menjadi cukup handal dalam menghasilkan produk sesuai dengan spesifikasi pada pertama kalinya. Dengan demikian tingkat kegagalan produk akan terkendali dan biaya produksi pun jadi semakin rendah.

4. Focused Improvement (perbaikan yang terfokus)

Pilar ini memfokuskan pembentukan kelompok kerja untuk proaktif mengidentifikasikan peralatan/mesin yang bermasalah dan memberikan solusi atau usulan perbaikan. Kelompok kerja dalam melakukan focused improvement juga bisa mendapat pekerja yang bertalenta dalam mendukung kinerja perusahaan untuk mencapai targetnya.

5. Early Equipment Management (manajemen awal pada peralatan kerja)

Early equpment management merupakan pilar yang menggunakan kumpulan pengalaman dari kegiatan perbaikan dan perawatan sebelumnya untuk memastikan mesin baru dapat mencapai kinerja yang optimal. Tujuan dari pilar ini adalah agar peralatan/mesin baru dapat mencapai kinerja optimal pada waktu sesingkat-singkatnya.

6. Training dan Education (pelatihan dan pendidikan)

Pilar ini diperlukan untuk mengisi kesenjangan pengetahuan saat menerapkan TPM. Kurangnya pengetahuan terhadap alat/mesin yang dipakainya dapat menimbulkan kerusakan pada peralatan tersebut dan menyebabkan rendahnya produktifitas kerja yang akhirnya merugikan perusahaan.

Dengan pelatihan cukup, kemampuan operator dapat ditingkatkan sehingga dapat melakukan kegiatan perawatan dasar sedangkan teknisi dapat dilatih dalam hal meningkatkan kemampuannya dalam melakukan perawatan pencegahan dan kemampuan dalam menganalisa kerusakan peralatan/mesin. Pelatihan pada level manajer dalam membimbing dan mendidik tenaga kerjanya dalam penerapan TPM.

7. Safety, Health, and Environment

Para pekerja harus dapat bekerja dan mampu menjalankan fungsinya dalam lingkungan yang aman dan sehat. Dalam pilar ini, perusahaan diwajibkan untuk menyediakan lingkungan yang aman dan sehat serta bebas dari kondisi berbahaya. Tujuan Pilar ini adalah mencapai target tempaat kerja yang "accident Free" (ttempat kerja bebas dari segala kecelakaan.

8. TPM in Adminidtration

Pilar ini menyebarkan konsep TPM ke dalam Administrasi. Yujuan pilar TPM in Administrasi ini adalah agar semua pihak dalam perusahaan memiliki konsep dan persepsi yang sama termasuk staff administrasi.

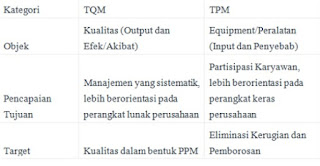

Pada dasarnya TPM (total productive maintenance) dan TQM (total quality management) memiliki beberapa persamaan jika dilihat dari pemberdayaan sumber daya manusia dan segi dokumentasinya. Sebelum membahas perbedaannya berikut ini akan dijelaskan persamaannya :

Sama-sama memerlukan komitmen dan dukungan penuh dari top manajeman;

Penerapannya memerlukan jangka waktu yang panjang (satu tahun atau lebih) untuk dapat melihat hasilnya;

Merubah mindset karyawan terhadap tanggung jawab pekerjaanya.

Setelah mengetahui persamaannya maka akan dijelaskan perbedaan dari TPM dan TQM adalah sebagai berikut :

Excellent article pretty impressive and really interesting to read. looking forward for more informative blog. keep up the good work. We would like to express our service of cash for cars and car removal with only purpose to serve our resident for better solution rather than privately selling the cars.

BalasHapus